Hydraulikzylinder – PARALLEX

Mit Lalmek PARALLEX können bis zu sechs Zugstangenzylinder in einer synchronisierten Bewegung arbeiten, wobei unabhängig von der Lastverteilung auf die einzelnen Zylinder stets dieselbe Position und Tragkraft beibehalten wird.

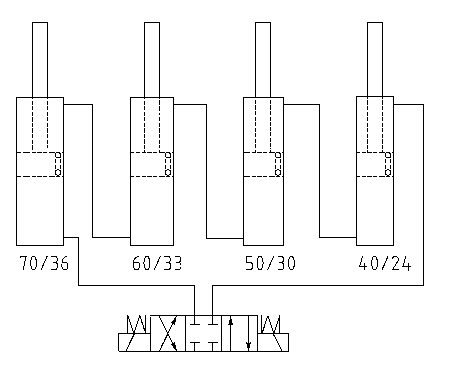

Das System basiert auf dem Volumenverhältnis zwischen mehreren großen Hydraulikzylindern, die in Reihe verbunden sind. Dadurch findet stets eine synchrone Bewegung statt. Die Hydraulikzylinder verfügen über eine Kalibrierungsfunktion, die bei jedem Erreichen einer Endstellung aktiviert wird. Die Parallelität ist daher fast exakt, wobei stets die korrekte Ölmenge zwischen den Zylindern beibehalten wird. Diese Funktion kann auch zum Entlüften des Systems genutzt werden.

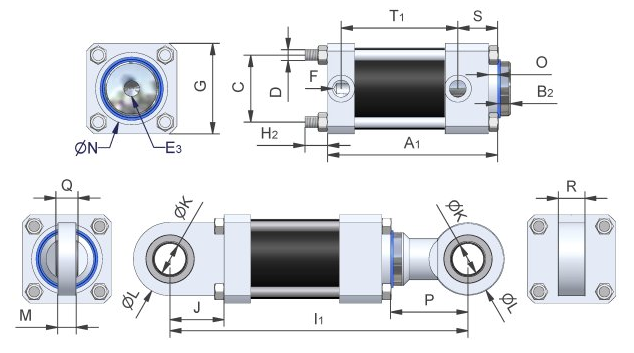

Als Hydraulikzylinder kommen Zugstangenzylinder zum Einsatz. Dabei besteht ein Zylinder aus vier miteinander verschraubten Zugstangen. Durch das Nichtvorhandensein von Schweißnähten eignet sich diese Konstruktion für anspruchsvolle Anwendungen, bei denen Vibrationen und Druckstöße üblich sind.

Die Zylinder sind mit unterschiedlichen Befestigungsmöglichkeiten am Kolbenstangen- und Zylinderende lieferbar, wie z.B. Gelenklager, Innen- bzw. Außengewinde oder für eine Montage mit Schraubverbindungen.

Lalmek PARALLEX kann mit integrierten Linearsensoren bestückt werden, die die Position der Kolbenstange mit hoher Genauigkeit angeben.

Geeignete Anwendungsbeispiele für Lalmek PARALLEX sind Hubsysteme für Materialumschlag und Fahrzeugmontage, höhenverstellbare Industriearbeitsplätze, Hydraulikpressen und andere Produktionsanlagen mit hohen Anforderungen an synchronisierte Bewegungen.

Die Abbildung zeigt ein Hydraulikschema für in Serie verbundene Hydraulikzylinder mit Ausgleichsfunktion.

Installation, Betrieb und Fehlersuche

Verwenden Sie dickwandige Hydraulikrohre mit möglichst geringem Innendurchmesser unter Berücksichtigung des Druckabfalls in den Rohrleitungen. Wenn sich die Hydraulikrohre nicht durchgängig einsetzen lassen, kann auf den restlichen Strecken alternativ ein doppelt armierter Hydraulikschlauch verlegt werden. Allerdings wird dadurch die Parallelität beeinträchtigt.

Diese Maßnahmen verringern die Abweichung zwischen den Zylindern aufgrund von Ölelastizität, Leitungen und Zylinderrohren. Soll z.B. ein Tisch angehoben werden, positionieren Sie die Zylinder möglichst weit in den Ecken, um eine Übertragung der kleinen Fehlausrichtung zu vermeiden, die trotz allem auftritt.

Gehen Sie mit größter Sorgfalt vor, damit keine Verunreinigungen in das System gelangen!

Blasen (und, falls erforderlich, waschen) Sie die Einheit ab und prüfen Sie nach dem Kürzen jede Leitung. Überprüfen Sie vor einer Nutzung jedes Anschlussstück. Entfernen Sie die Stopfen erst aus den Hydraulikzylindern, wenn die Leitungen montiert werden.

Installation

• Kürzen Sie die Hydraulikrohre auf die passende Länge.

• Blasen Sie die Rohre ab und stellen Sie sicher, dass diese absolut sauber sind.

• Verbinden Sie das Hydraulikaggregat mittels Hydraulikrohr bzw. -schlauch mit dem hinteren Ende des größten Zylinders.

• Verbinden Sie nun die Kolbenstangenseite des größten Zylinders mit dem hinteren Ende des zweitgrößten Zylinders usw.

• An einfachwirkenden Systemen muss eine Leitung zwischen der Kolbenstangenseite und dem kleinsten Zylinder des Behälters verlegt werden.

Entlüftung von PARALLEX-Zylindern

Beachten Sie, dass die Zylinder bei der Inbetriebnahme unmontiert bewegt werden sollten. Sie bewegen sich nicht parallel, wenn sich Luft im System befindet.

• Drehen Sie den Zylinder, um die Kolbenstange vertikal (nicht horizontal) auszurichten. (Einfachwirkende Systeme werden nach oben gerichtet.)

• Bewegen Sie die Zylinder in die Endstellung und lassen Sie die Pumpe etwa 60 bis 120 s mit einem Druck von 30 bis 50 Bar laufen.

• Bewegen Sie die Zylinder in die andere Endstellung und lassen Sie die Pumpe auch dort ca. 60 s laufen. (Bei einfachwirkenden Systemen sind die Zylinder auf den Boden abzusenken.)

• Wiederholen Sie den Vorgang mehrmals.

• Steigern Sie bei der letzten Entlüftung den Druck auf den Maximaldruck oder auf maximal 200 Bar.

Entlüftung bei vertikaler Montage, Zylinder mit der Kolbenstange nach oben

Entlüften Sie die Zylinder, indem Sie Öl auf der Plusseite des größten Zylinders einströmen lassen. Wenn die Kolbenstange an Zylinder 1 ihre obere Endstellung erreicht hat, öffnet sich ein Bypasskanal* zu Zylinder 2.

Fahren Sie auf diese Weise mit Zylinder 3 und 4 fort, wenn diese im System vorhanden sind. Wenn der letzte Zylinder seine obere Endstellung erreicht hat, muss der Öldruck für weitere 3-5 min aufrechterhalten werden, damit die eingeschlossene Luft aus der Leitung des letzten Zylinders zurück in den Ölbehälter strömen kann.

Die Entlüftung kann 10-50 min dauern, da der Bypasskanal lediglich ca. 0,5 l Öl/min durchlässt .

Bei der Entlüftung empfiehlt es sich, den Druck am Druckbegrenzer auf 50 Bar zu reduzieren, damit sich das Öl nicht erhitzt.

Entlüftung bei vertikaler Montage, Zylinder mit der Kolbenstange nach unten

Zylinder, deren Kolbenstange nach unten gerichtet ist, werden in der umgekehrten Reihenfolge entlüftet.

Der Öldruck wirkt auf der Minusseite des kleinsten Zylinders, bis Öl ohne Lufteinschlüsse an der Plusseite des größten Zylinders austritt.

Entlüftung bei horizontal montierten Zylindern

Horizontal montierte Zylinder werden durch den Bypasskanal* im Zylinderrohr entlüftet. Für eine korrekte Entlüftung muss der Bypasskanal im Zylinderrohr nach oben gerichtet sein. Der Bypasskanal ist am Zylinderrohr mit roter Farbe gekennzeichnet. Standardmäßig besitzt er dieselbe Ausrichtung wie die Gewindeanschlüsse. Geben Sie bei der Bestellung an, wie die Anschlüsse platziert werden sollen. Um den Zylinder so zu justieren, dass der Bypasskanal nach oben gerichtet ist, lösen Sie die Zugstangen des Zylinders und drehen anschließend das Zylinderrohr.

WICHTIG!

Um das parallele Bewegungsmuster des Systems aufrechtzuerhalten und eine interne Mikroleckage auszugleichen, müssen die Zylinder mindestens bei jedem 20. bis 100. Hub eine ihrer Endstellungen erreichen.

Animation von Hydraulikzylindern mit PARALLEX-Funktion

| Maximaler Druck (Bar) | (Maximaler Druck auf Anfrage) | Druckkraft bei 200 Bar (t) | Zugkraft bei 200 Bar (t) | Druckbereich (cm²) | Zugbereich (cm²) | Zylinderdurchmesser (innen) | Kolbenstangendurchmesser | A ± 2mm | B (2) | C | D | E (3) | F | G | H (2) | I ± 2mm (1) | J | K | L | M (Lagergehäusebreite) | N (Toleranz f8) | O | P | Q (Kugelbreite) | R (Lagergehäusebreite) | S | T (1) | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 25/16 | 300 | 1 | 0,6 | 4,9 | 2,9 | 25 | 16 | 90 | 10 | 28 | M6 | M10 | G1/4" | 40 | >15 | 138,5 | 20 | 12 | 40 | 12 | 27 | 8 | 27,5 | 10 | 12 | 27,5 | 51 | |

| 32/20 | 260 | 300 | 1,6 | 1 | 8 | 4,9 | 32 | 20 | 96 | 10 | 32,6 | M6 | M10 | G1/4" | 45 | >15 | 146,5 | 18 | 15 | 47 | 18 | 34 | 10 | 32,5 | 12 | 18 | 26,5 | 58 |

| 40/24 | 290 | 300 | 2,5 | 1,6 | 12,6 | 8 | 40 | 24 | 105 | 10 | 41 | M8 | M12 | G1/4" | 55 | >20 | 167,5 | 27,5 | 20 | 55 | 20 | 42 | 10 | 35 | 16 | 20 | 25,5 | 69 |

| 40/30 | 290 | 300 | 2,5 | 1,1 | 12,6 | 5,5 | 40 | 30 | 105 | 10 | 41 | M8 | M12 | G1/4" | 55 | >20 | 167,5 | 27,5 | 20 | 55 | 20 | 42 | 8 | 35 | 16 | 20 | 25,5 | 69 |

| 50/30 | 200 | 260 | 3,9 | 2,5 | 19,6 | 12,6 | 50 | 30 | 123 | 10 | 48 | M8 | M12 | G3/8" | 62 | >20 | 190 | 31 | 25 | 62 | 25 | 52 | 10 | 40 | 20 | 25 | 37 | 74 |

| 60/33 | 200 | 280 | 5,7 | 3,9 | 28,3 | 19,6 | 60 | 33,2 | 131 | 10 | 58 | M10 | M16 | G3/8" | 80 | >25 | 207 | 35 | 30 | 80 | 30 | 62 | 10 | 45 | 22 | 30 | 42 | 77 |

| 60/40 | 200 | 280 | 5,7 | 3,1 | 28,3 | 15,7 | 60 | 40 | 131 | 10 | 58 | M10 | M16 | G3/8" | 80 | >25 | 207 | 35 | 30 | 80 | 30 | 62 | 10 | 45 | 22 | 30 | 42 | 77 |

| 70/36 | 230 | 280 | 7,7 | 5,7 | 38,5 | 28,3 | 70 | 36 | 131 | 10 | 66 | M12 | M20 | G1/2" | 88 | >25 | 263 | 61 | 35 | 83 | 21 | 70 | 10 | 71 | 25 | 30 | 33 | 82,5 |

| 80/39 | 200 | 240 | 10,1 | 7,7 | 50,3 | 38,5 | 80 | 38,7 | 134,3 | 10 | 74 | M12 | M20 | G1/2" | 100 | >25 | 266,3 | 61 | 35 | 83 | 21 | 80 | 10 | 71 | 25 | 30 | 34 | 85,3 |

| 80/60 | 200 | 240 | 10,1 | 4,4 | 50,3 | 22 | 80 | 60 | 144,3 | 20 | 74 | M12 | M20 | G1/2" | 100 | >25 | 286,3 | 61 | 35 | 83 | 21 | 80 | 10 | 81 | 25 | 30 | 44 | 85,3 |

| 100/60 | 200 | 15,7 | 10,1 | 78,5 | 50,3 | 100 | 60 | 178 | 20 | 90 | M16 | M24 | G1/2" | 120 | >30 | 374 | 88 | 50 | 123 | 30 | 92 | 15 | 108 | 35 | 40 | 60 | 101 | |

| 100/75 | 200 | 15,7 | 6,9 | 78,5 | 34,3 | 100 | 75 | 178 | 20 | 90 | M16 | M24 | G1/2" | 120 | >30 | 374 | 88 | 50 | 123 | 30 | 96 | 15 | 108 | 35 | 40 | 60 | 101 | |

| 125/75 | 210 | 240 | 24,5 | 15,7 | 122,7 | 78,5 | 125 | 75 | 178 | 20 | 114 | M20 | M24 | G1/2" | 150 | >40 | 374 | 88 | 50 | 123 | 30 | 105 | 15 | 108 | 35 | 40 | 60 | 101 |

| 160/100 | 250 | 40,2 | 24,5 | 201,1 | 122,5 | 160 | 100 | 210 | 20 | 150 | M30 | M42 | G3/4" | 200 | >50 | 492 | 141 | 80 | 180 | 47 | 150 | 15 | 161 | 55 | 60 | 54,3 | 115,8 | |

| 200/120 | 290 | 290 | 62,8 | 40,2 | 314,2 | 201,1 | 200 | 120 | 293 | 20 | 190 | M36 | M80x3 | G1 1/4" | 250 | >50 | 170 | 100 | 250 | 163 | 20 | 70 | 70 | 77 | 188,5 | |||

| 250/150 | 300 | 98,2 | 62,8 | 490,9 | 314,2 | 250 | 150 | 265,5 | 40 | 244 | M45 | M100x3 | G1 1/4" | 320 | >75 | 210 | 120 | 360 | 200 | 20 | 85 | 90 | 74,5 | 160 |